Wie funktioniert Plasma Elektrolytisches Polieren?

Lernen Sie die technologischen Hintergründe zum Hochglanzpolierverfahren kennen!

Ein anodisch gepoltes Werkstück wird in ein elektrolytisches Bad gegeben und Entladungsvorgängen ausgesetzt. An der Werkteiloberfläche entstehen kleine Kurzschlüsse, die zur Entwicklung eines stabilen und gleichmäßigen Plasmas führen. Die Folge? Grate werden gleichmäßig eingeebnet, Unreinheiten entfernt und das Werkstück durch feinen Materialabtrag hochglanzpoliert.

Mit unserem plasmaelektrolytischen Polierverfahren glätten, entgraten und reinigen Sie Oberflächen in kürzester Zeit und nur einem Arbeitsgang. Selbst anspruchsvolle, filigrane Geometrien wie Hinterschneidungen und kleine Kavitäten am Werkstück können dabei bearbeitet werden. Bereits nach wenigen Minuten im Elektrolysebad erzielen Sie einen Materialabtrag von bis zu Ra< 0,02 μm. Die Formtreue des Werkstücks bleibt damit gewährleistet.

Spannungsbereich:

200 – 600 V

Umweltschonende,

wässrige Elektrolyte

Erzielbare Rauheit von

Ra = 0,02 μm

Stromdichte:

0,1 – 0,5 A/cm²

Ganz einfach auch in Ihre Fertigungslinie integrierbar.

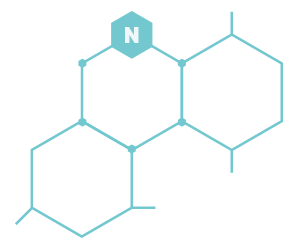

1: Elektrolyteinheit (Temperaturregelung); 2: Elektrolyt-Zulauf; 3: Elektrolyt-Rücklauf; 4: Prozessenergiequelle; 5: Anodenkontakt (Werkstück); 6: Kathodenkontakt (Elektrolytbecken); 7: Werkstückträgersystem; 8: Elektrolyt; 9: Verdampfter Elektrolyt; 10: Werkstück; 11: Plasmahaut; 12: Elektrolytbecken.

Step 1. Teil einbringen.

Step 2. Geschlossener Stromkreis: Joulesche Erwärmung.

Step 3: Dampf + Plasma Generierung = Plasmapolitur

Profitieren Sie von den vielseitigen Möglichkeiten des Plasmaelektrolytischen Polierens uns sprechen Sie uns an.

Prof. Dr.-Ing. Henning Zeidler

Geschäftsführer

henning.zeidler@amtopus.de https://www.linkedin.com/in/henning-zeidler/

Dr. rer. nat. Falko Böttger-Hiller

Technische Leitung

falko.boettger-hiller@amtopus.de https://www.linkedin.com/in/falko-b%C3%B6ttger-hiller-0b640991/